Výroba formy a odlévání

Stručně zde odprezentuji postup výroby formy a následného odlití vyrobeného dílu - masteru. Tento postup jsem se naučil od špičkového modeláře světového formátu - Ondřeje Nadrchala.

Vyrobený díl - master - určený pro odlití s nalepeným nálitkem - místo, kudy se forma plní a odchází vzduch. Je třeba volit umístění nálitku pečlivě tak aby šel na výsledném dílu snadno odstranit - nejlépe na rub dílu, nebo plochu bez detailů...

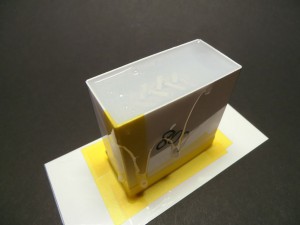

Master nalepen nálitkem na dno formy. Stěny tvořím z modelovací plastové podložky zakoupené v Glóbusu - formát A3 za cca 50,- slepeno lepící páskou. Velikost formy je třeba vážit tak, abych nevypotřeboval zbytečně moc drahého silikonu, ale aby forma naopak měla dost materiálu a držela tvar.

Master nalepen nálitkem na dno formy. Stěny tvořím z modelovací plastové podložky zakoupené v Glóbusu - formát A3 za cca 50,- slepeno lepící páskou. Velikost formy je třeba vážit tak, abych nevypotřeboval zbytečně moc drahého silikonu, ale aby forma naopak měla dost materiálu a držela tvar.

Na takto veliký díl použiji silikonkaučuk Elastosil M4600 sestávající se ze dvou složek, které po smíchání v poměru 1:10 ztvrdnou za cca 24h pokojové teploty.

Na drobné díly použiji Silikonkaučuk RT620, který je měkčí, lépe zpracovatelný a díly se z výsledné formy vyjímají lépe.

Pro dodržení přesného poměru jednotlivé složky vážím. Míchám špízovou nerezovou tyčinkou v plastovém kelímku od lískových jader v čokoládě z Alberta. Jsou moc dobré...

K plnění je ideální injekční stříkačka.

Před nalitím silikonu do formy je nezbytné z něj odsát bublinky vzduchu, které by formu v místě styku s masterem znehodnotily. Vzduch odsávám v podtlakové komoře tvořenou zavařovací sklenicí, do jejíž víčka je zaústěna vodovodní hadice s ventyly. Podtlak vyvíjím modelářským ledničkovým kompresorem Sintec - viz obr.

Před nalitím silikonu do formy je nezbytné z něj odsát bublinky vzduchu, které by formu v místě styku s masterem znehodnotily. Vzduch odsávám v podtlakové komoře tvořenou zavařovací sklenicí, do jejíž víčka je zaústěna vodovodní hadice s ventyly. Podtlak vyvíjím modelářským ledničkovým kompresorem Sintec - viz obr.

Silikon se při odsávání vzduchu napění a zvýší svůj objem, takže je třeba občas otevřít ventil a pustit nárazově dovnitř vzduch. Také pomáhá naklápění a sklepnutí nádoby. Sklenici s odsátým vzduchem mám pro jistotu v ochranné plastové dóze - kyblík od křupek, skrz něj lze sledovat průběh vakuování.

Silikon se při odsávání vzduchu napění a zvýší svůj objem, takže je třeba občas otevřít ventil a pustit nárazově dovnitř vzduch. Také pomáhá naklápění a sklepnutí nádoby. Sklenici s odsátým vzduchem mám pro jistotu v ochranné plastové dóze - kyblík od křupek, skrz něj lze sledovat průběh vakuování.

Po odsátí bublin ze hmoty, což se projeví poklesem objemu na původní množství, přichází na řadu tzv. zaformování masteru. Silikonkaučuk Elastosil M4600 má konzistenci medu a je třeba ho lít do rohu formy pomalu, aby zbytečně nevznikaly další bubliny vzduchu.

Po nalití formy je třeba dokončit druhou fázi vakuování, která spočívá ve vložení nalité formy do sklenice a dodatečném odsátí bublin od povrchu masteru.

Forma s masterem čeká na ztvrdnutí. Proces lze urychlit v troubě ohřáté na cca 80 stupňů po dobu cca 30 minut.

Silikonkaučuk zkopíruje úplně vše, takže je třeba dbát na čistotu povrchu masteru. Každý škrábanec, dokonce i kocouří chlup by se následně objevoval na všech odlitcích.

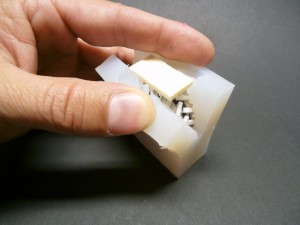

Po vytvrdnutí silikonu a odstranění ohrádky je třeba formu rozříznout tak, aby šel díl vyjmout. Materiál je elastický a i při větší deformaci se vrátí do původního tvaru.

Čirá forma má výhodu v kontrole při plnění polyuretanem.

Proces odlévání musí být rychlá záležitost, neboť Biresin, který používám po smíchání svou složek 1:1 v plastovém "panáku", tuhne velice rychle - v zásadě musím mít nalitou formu do dvou minut. K plnění smíchaného polyuretanu používám též 20ml injekční stříkačku, kterou směs nasaji a vpravuji do formy s růžovou jehlou. Někdy jsem nucen formu propíchnout - na větších výstupcích kde by zůstalo hodně vzduchu.

Nejnebezpečnější fází je tlakování formy - kvůli smáčknutí miniaturních bublin v polyuretanu, které by jinak byly na výsledném odlitku patrné. Používám vodní filtr v ochranné bedně z hliníkového plechu a musím podotknout, že už mi jednou vybouchla! Tlakuji na cca 10 atmosfér, takže si to dovedete představit...

Hotový odlitek, stačí odříznout nálitek a zapravit jeho okolí.

Na závěr bych rád podotkl, že odlévání je velice nákladná záležitost nejen v případě prvotních investicí do vybavení, ale i ve spotřebních materiálech. Já se však bez této technologie už neobejdu - jsem totiž hrozně líný a nešikovný na to, abych vyrobil dvě stejné součástky, natož pak třeba deset kol Tatry a nedej bože třicet sedadel autobusu, jako to dokáží někteří "šílenci" které jsem poznal z Modelfóra...

Komentáře

Přehled komentářů

Dear Manager:

Hope everything is going well with you.

This is John from DC SILICONE.

Do you using RTV-2 silicone with hardness from 10~40 Shore A for making moulds?

If yes, we can supply the good quality with low price silicone rubber to you.

May I know if we have the chance to save more cost for you?

Any question about silicone rubber pls kindly let me know.

Thank you.

John

john@dcsilicone.com

(john, 14. 12. 2023 4:16)